Anlagenmodernisierung

Mineraldüngerproduktion Engineering

Über ReFur

Das Unternehmen ist auf die Modernisierung von Anlagen für chemische Produktionsprozesse spezialisiert, insbesondere für die Herstellung von Mineraldüngern.

Unsere Fachleute verfügen über Erfahrung in der Modernisierung bestehender sowie in der Entwicklung neuer Reaktoren, Konverter und Öfen für die Ammoniak-, Salpetersäure- und andere chemische Produktionen.

Umfang der Entwicklung und Modernisierung:

Unsere Hauptfokusbereiche

Ammoniakkonverter

Katalytische Oxidation von Ammoniak mit Sauerstoff aus atmosphärischer Luft bei unterschiedlichen Betriebsdrücken.

HCN-Konverter

Katalytische Oxidation eines Gemisches aus Ammoniak und Erdgas mit Sauerstoff aus atmosphärischer Luft.

Feuerbeheizte Öfen (Fired Heaters)

Beheizte Öfen mit offener Flamme zur Erwärmung von Prozessmedien.

Reaktoren zur nicht-selektiven Abgasreinigung (NSCR)

Nicht-selektive katalytische Reduktion von Stickoxiden mit Erdgas über einen Katalysator in der Herstellung von schwacher Salpetersäure.

Reaktoren zur selektiven Abgasreinigung (SCR)

Selektive katalytische Reduktion von Stickoxiden mit Ammoniak über einen Katalysator in der Herstellung von schwacher Salpetersäure.

Komplexe Wärmeübertragungsausrüstung

Sonderausgeführte Wärmetauscher mit Zonen für Strahlungs- und Konvektionswärmeübertragung.

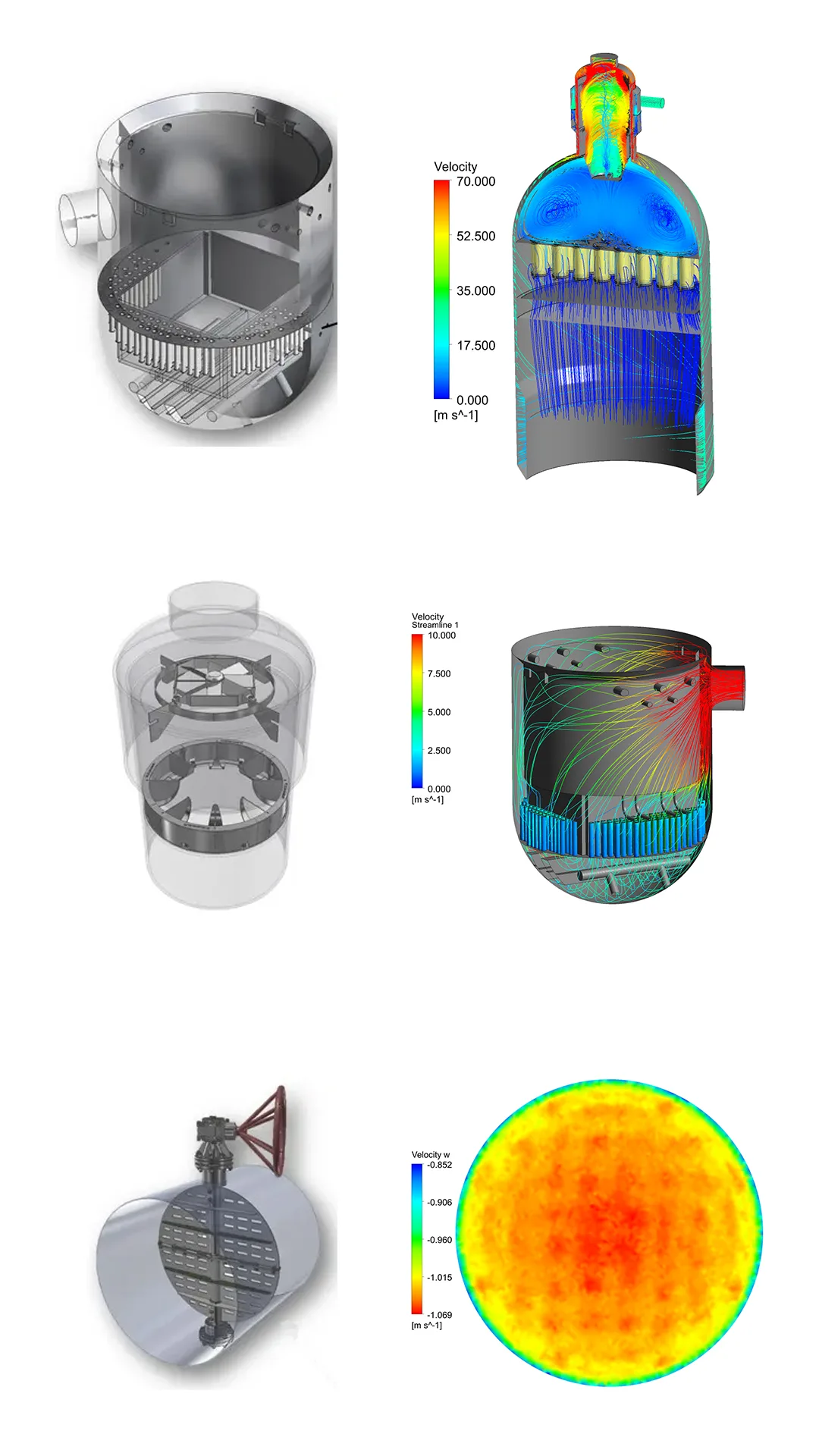

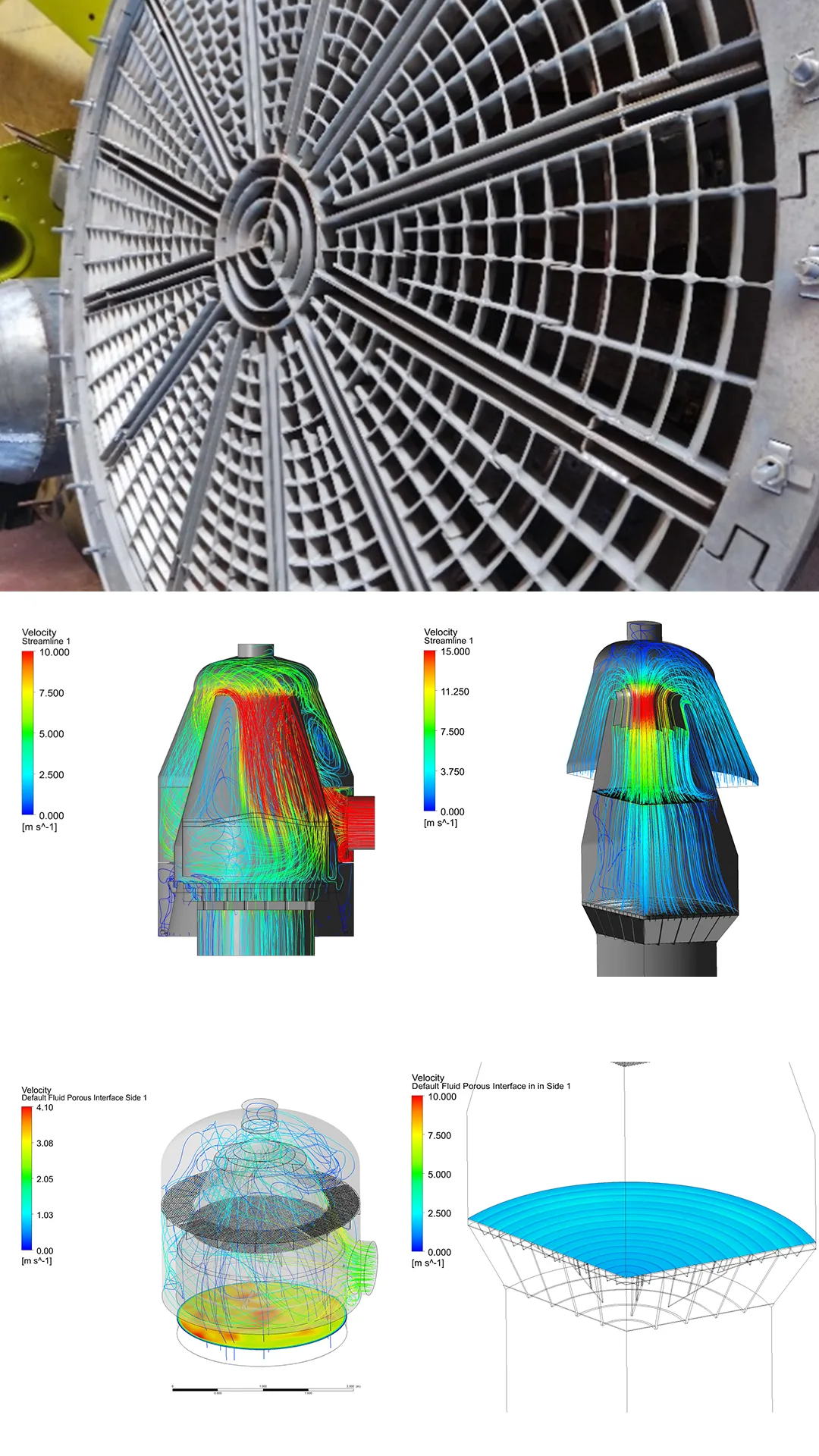

Katalytischer Ammoniak-Oxidationsreaktor АК-72

Technologie

Herstellung von verdünnter Salpetersäure unter Doppeldruck

Bezeichnung der Anlage

Kontaktapparat

Zweck

Katalytische Oxidation von Ammoniak mit Luftsauerstoff

Betriebsdruck

0,2–0,37 MPa

Betriebstemperatur

850–880 °C

Massenstrom des erzeugten Nitrosgases

215–290 t/h

Bezeichnung der Arbeiten

Komplexe Modernisierung

Umfang der Modernisierung

- Änderung der Mischstation für Ammoniak und Luft

- Austausch der Tragevorrichtung des Katalysatorpakets

- Installation eines Systems zur Rückgewinnung von Edelmetallen (PGM)

Erzielte Ergebnisse

nach der Modernisierung

nach der Modernisierung

- Erhöhung des Konversionsgrades

- Verringerung der irreversiblen Verluste an Edelmetallen

- Schaffung von Voraussetzungen zur Steigerung der Anlagenkapazität

Reaktor zur nichtselektiven Reinigung der Abgase AK-72

Technologie

Herstellung von verdünnter Salpetersäure unter Doppeldruck mit

Hochtemperatur-Nichtselektivreinigung der Abgase

Hochtemperatur-Nichtselektivreinigung der Abgase

Bezeichnung der Anlage

Reaktor zur katalytischen Reinigung

Zweck

Entfernung von Stickoxiden, einschließlich Lachgas, aus dem Abgasstrom

Betriebsdruck

1,16 MPa

Betriebstemperatur

520–780 °C

Durchsatz des zu reinigenden Abgases

bis zu 220.000 Nm³/h

Bezeichnung der Arbeiten

Rekonstruktion

Umfang der Rekonstruktion

- Änderung der Konstruktion des Katalysatorkorbes und des Mischgerätes

- Ersatz des granulierten Katalysators APK-2 durch einen modernen Blockkatalysator

Erzielte Ergebnisse

nach der Rekonstruktion

nach der Rekonstruktion

- Reinigungsgrad des Abgases hinsichtlich NOX: über 95 %

- Reinigungsgrad des Abgases hinsichtlich N2O: über 95 %

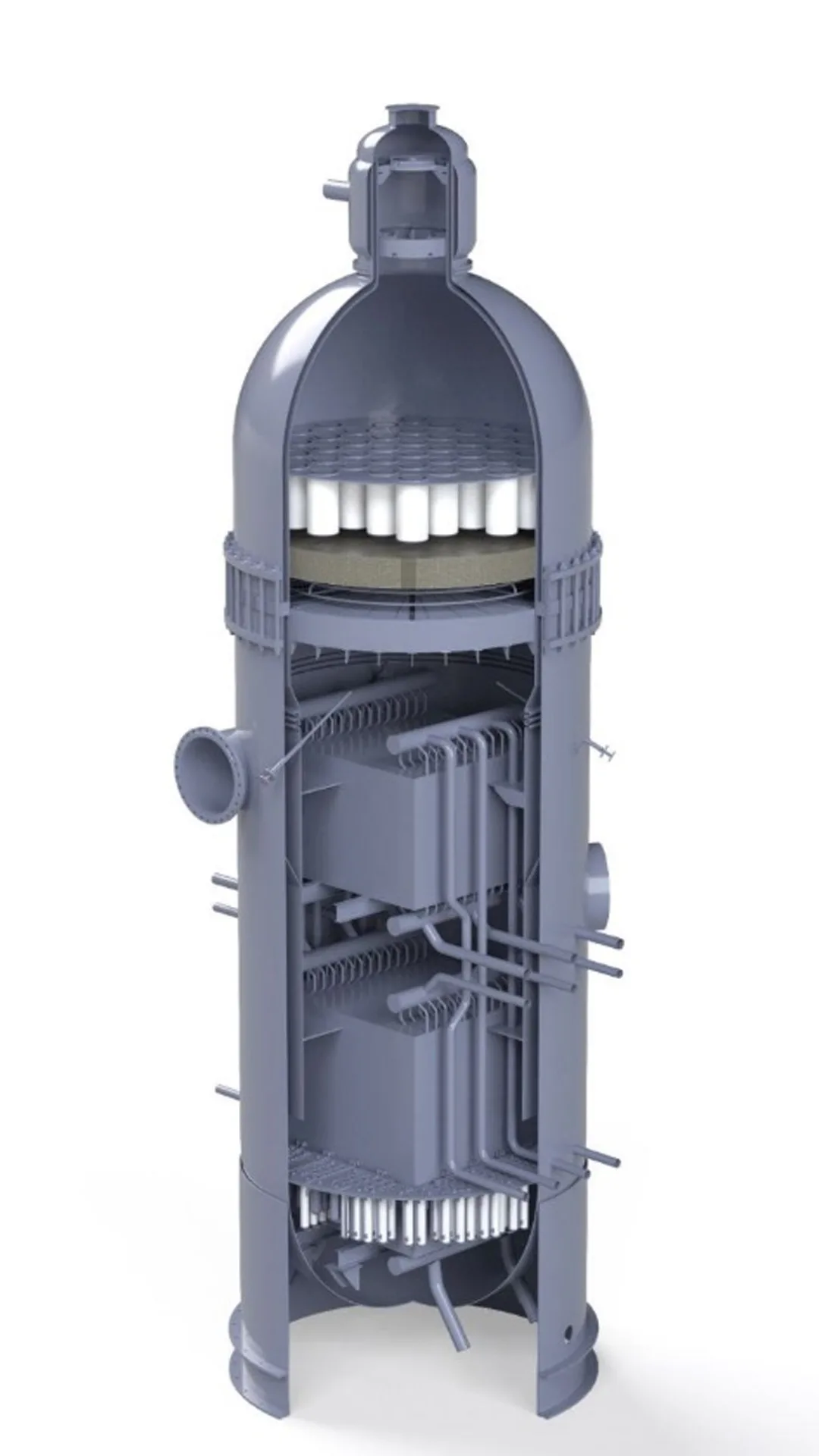

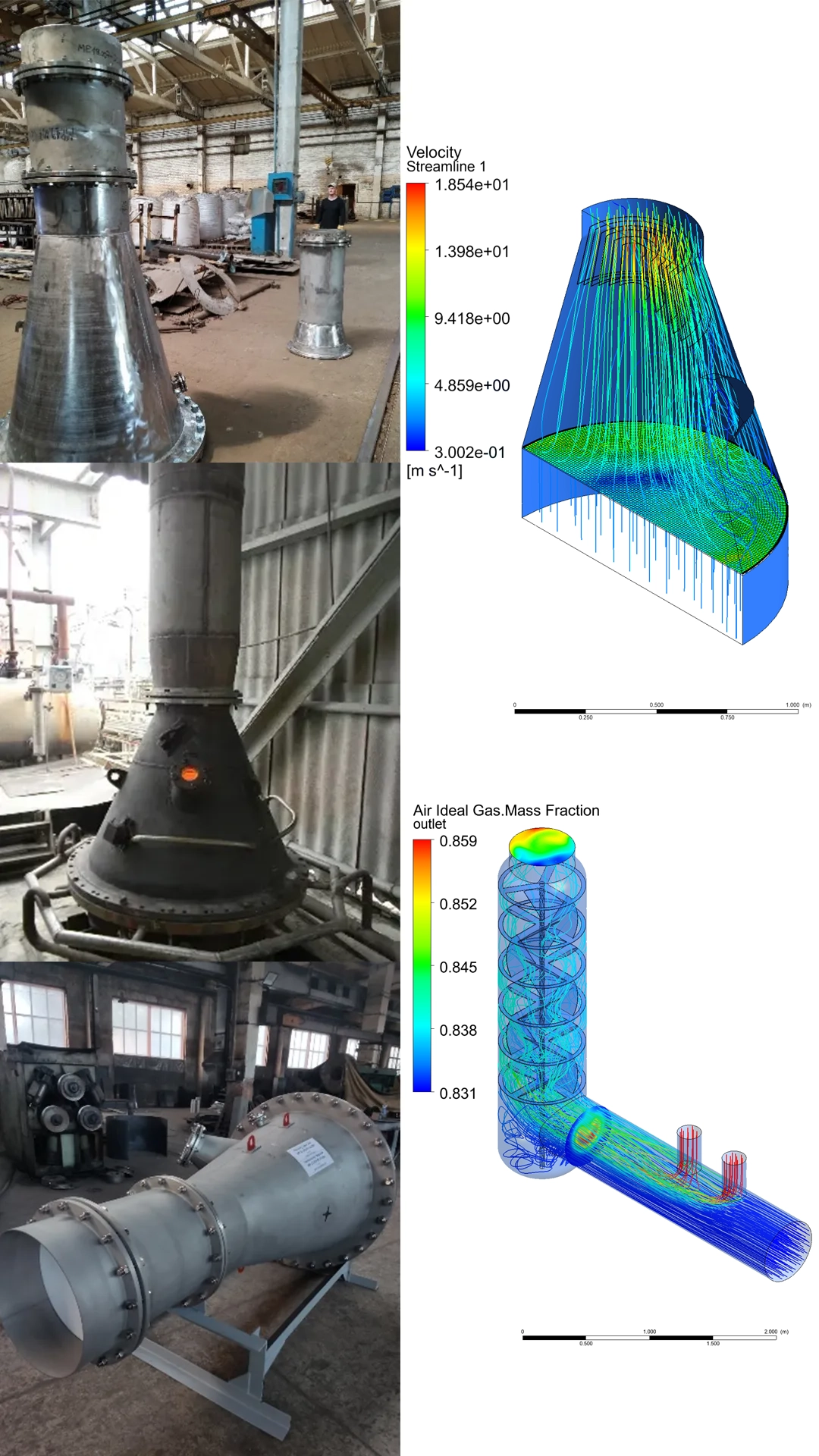

Reaktor zur katalytischen Oxidation von Ammoniak UKL-7

Technologie

Herstellung von schwacher (nicht konzentrierter) Salpetersäure im Ein-Druck-Verfahren bei 0,73 MPa mit einer Kapazität von bis zu 16,5 t/h

Bezeichnung des Apparates

Kontaktapparat

Zweck

Katalytische Oxidation von Ammoniak mit Sauerstoff aus atmosphärischer Luft

Betriebsdruck

0,8 MPa

Betriebstemperatur

850–950 °C

Durchsatz des erzeugten Nitrosgases

Bis zu 62 t/h

Art der Arbeiten

Modernisierung

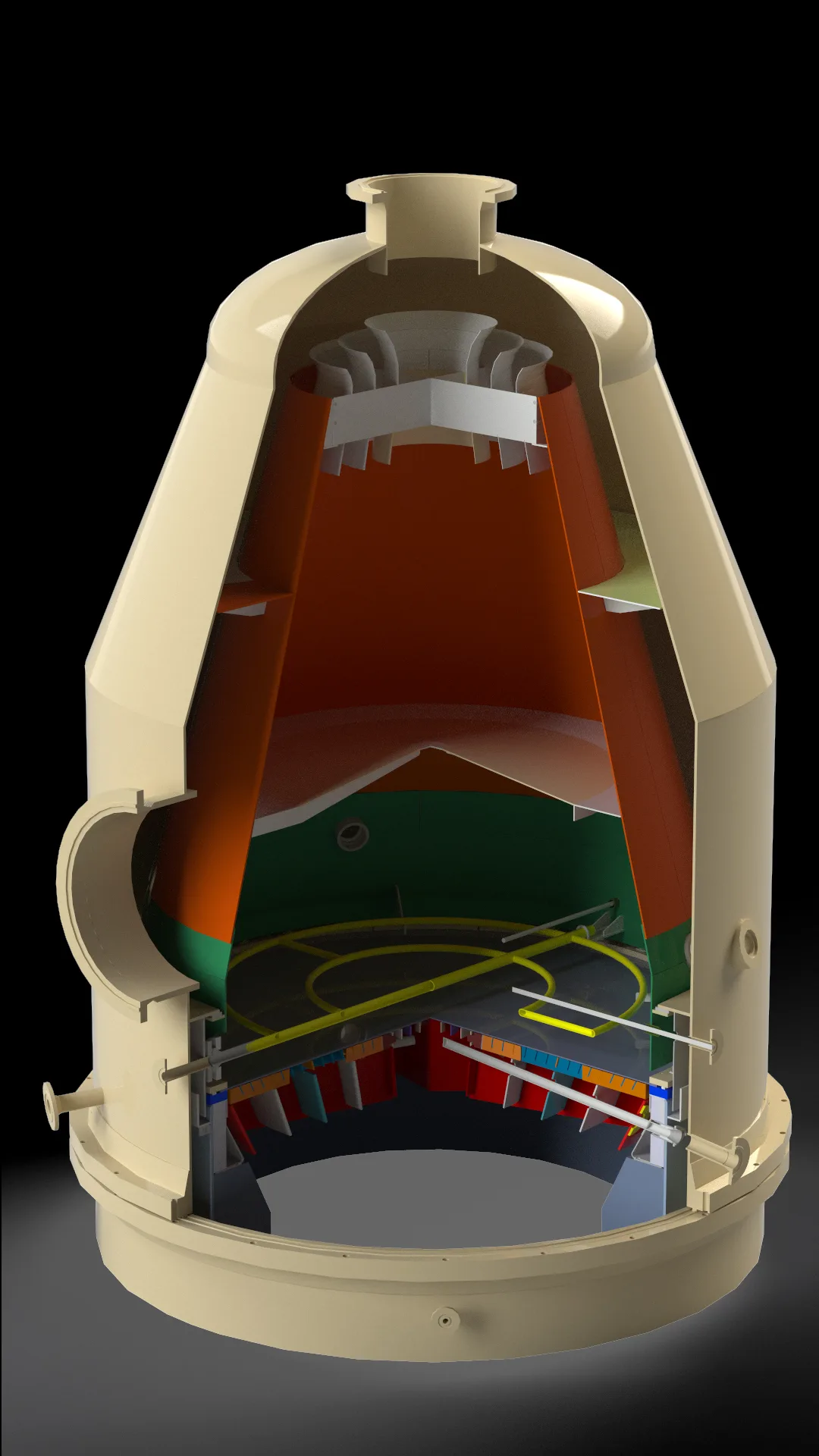

Umfang der Modernisierung

- Einbau einer neu entwickelten Katalysator-Tragkonstruktion

- Modernisierung des Zündsystems

- Umbau des Kontaktknotens mit vergrößertem Durchmesser

- Umbau des Gasverteilungssystems am Eintritt in den Kontaktknoten

Vorteile des modernisierten Apparates

- Verbesserte aerodynamische Eigenschaften

- Höhere Leistungsfähigkeit

- Höherer Konversionsgrad

- Verlängerte Standzeit zwischen Wartungsintervallen

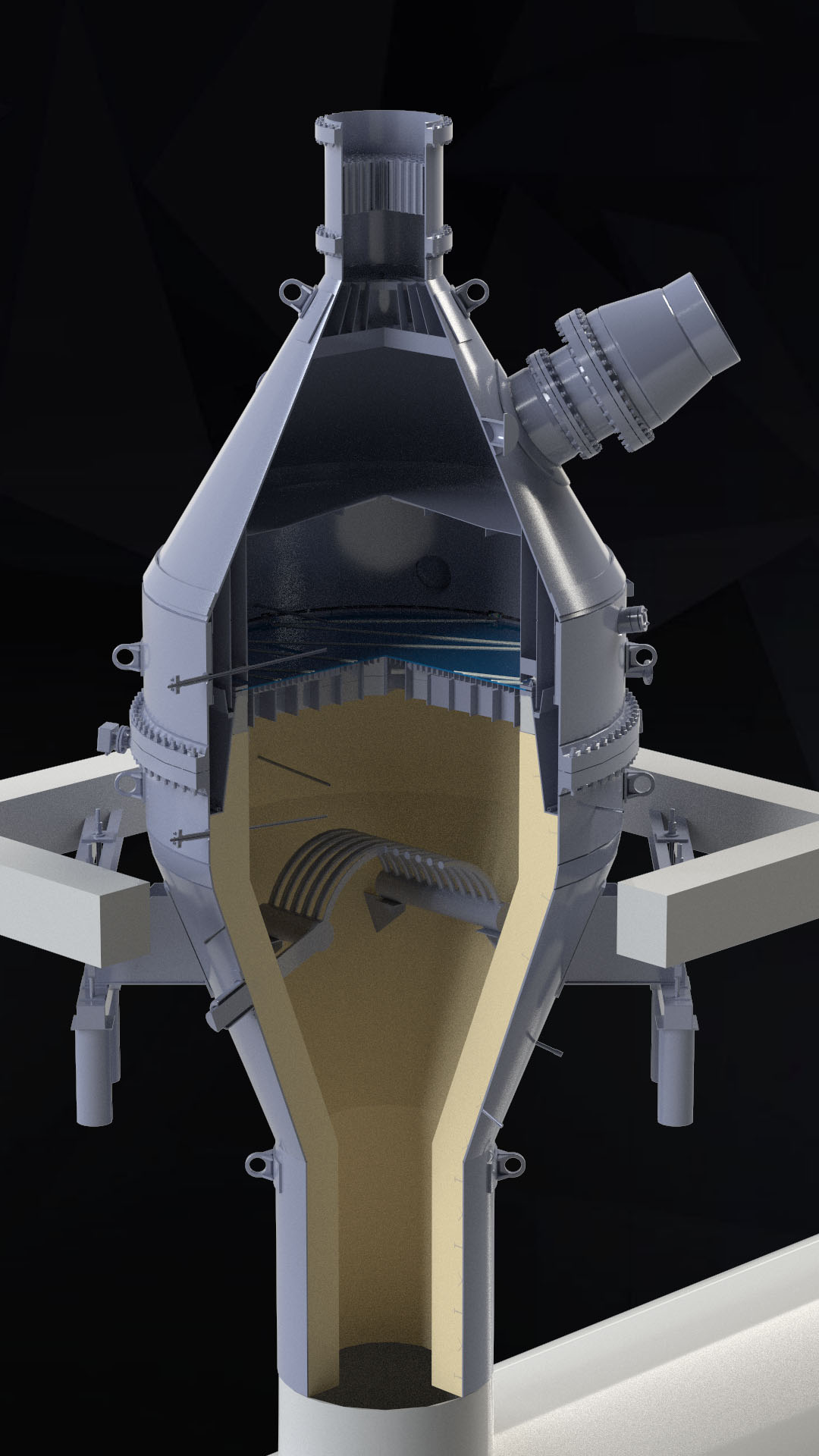

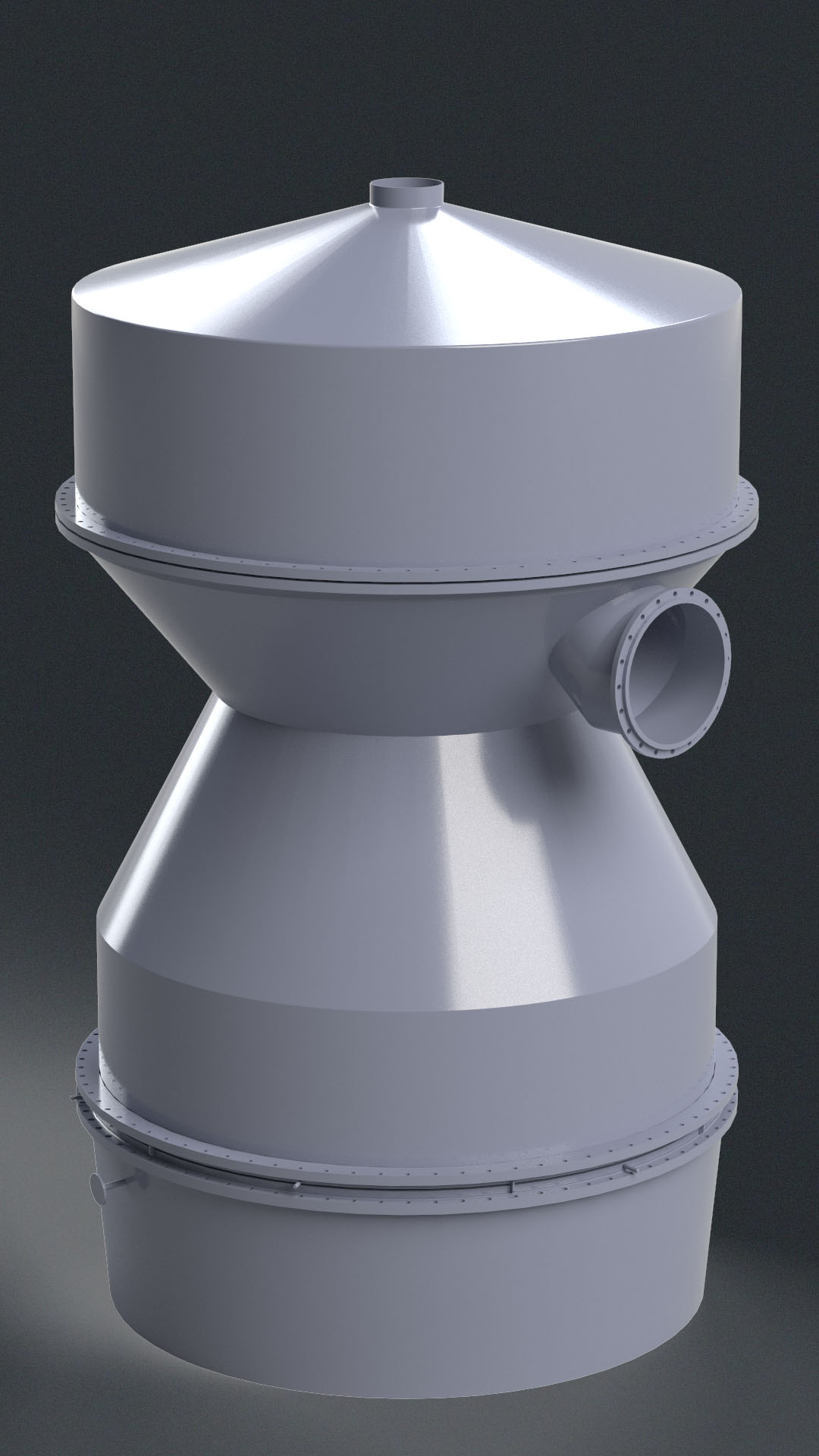

Reaktor zur katalytischen Oxidation von Ammoniak UKL-7M

Technologie

Herstellung von verdünnter Salpetersäure bei einem Einzeldruck von 0,73 MPa mit einer Kapazität von bis zu 20 t/h

Bezeichnung der Anlage

Kontaktapparat

Zweck

Katalytische Oxidation von Ammoniak mit Luftsauerstoff

Betriebsdruck

0,8 MPa

Betriebstemperatur

250–950 °C

Massenstrom des erzeugten Nitrosgases

bis zu 75 t/h

Bezeichnung der Arbeiten

Entwicklung und Herstellung eines neuen Apparates

Vorteile des neuen Apparates

- Verbesserte aerodynamische Eigenschaften

- Hohe Leistungsfähigkeit

- Höherer Konversionsgrad

- Verlängerte Serviceintervalle

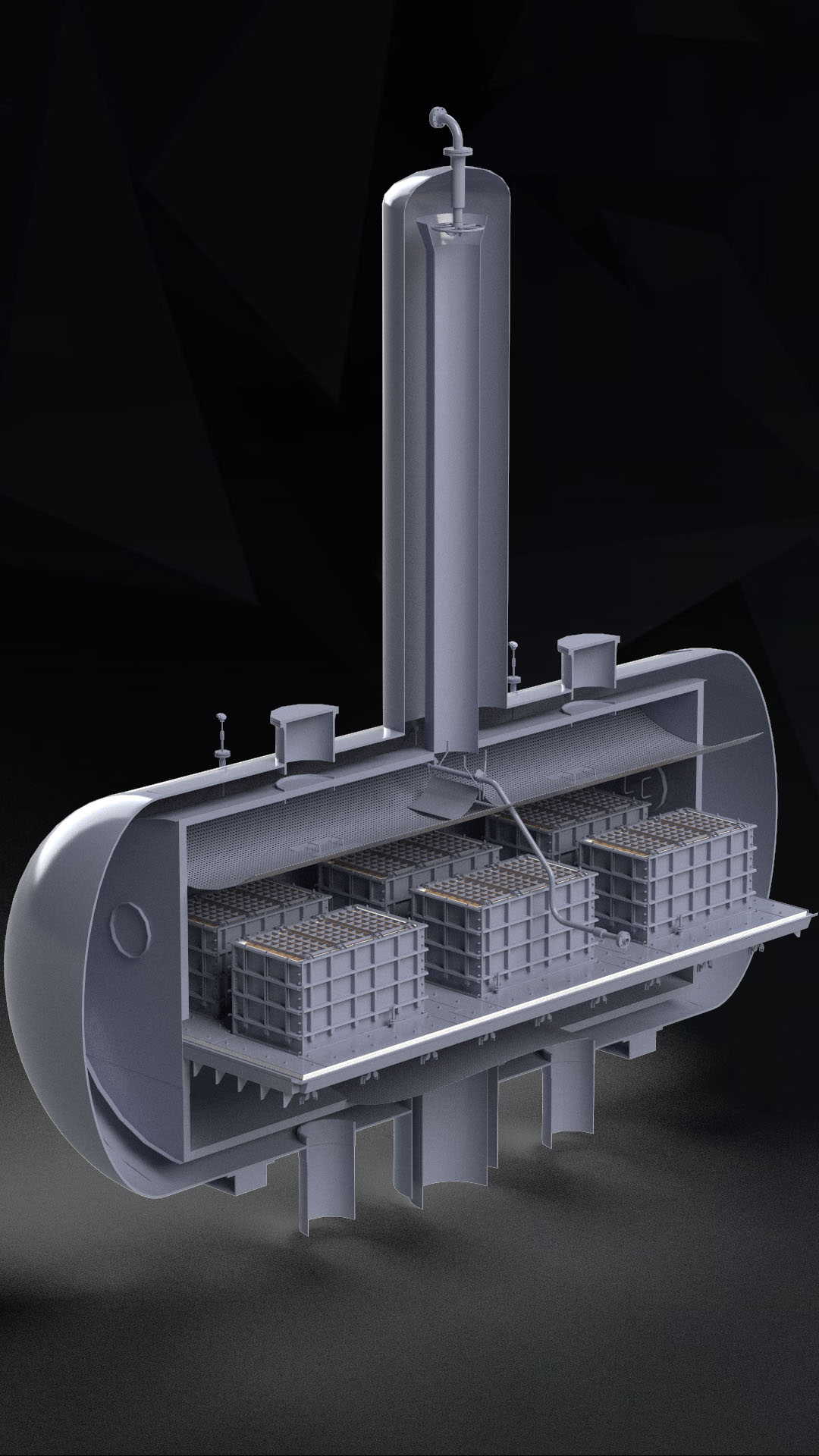

Reaktor zur katalytischen Oxidation von Ammoniak für ASAK-Anlagen

Technologie

Herstellung von nichtkonzentrierter Salpetersäure im Zweidruckverfahren / Nitrit-Nitrat-Salzen

Bezeichnung des Objekts

Kontaktapparat

Zweck

Katalytische Oxidation von Ammoniak mit Luftsauerstoff

Betriebsdruck

Unterdruck 50–200 Pa

Betriebstemperatur

760–820 °C

Art der Arbeiten

Modernisierung

Umfang der Modernisierung

- Einbau eines Filters für das Ammoniak-Luft-Gemisch

- Einbau einer Stützeinrichtung für das Katalysatorpaket

Erzielte Ergebnisse nach der Modernisierung

- Erhöhung des Umsatzgrades

- Verlängerung der Wartungsintervalle

- Verringerung der irreversiblen Verluste an Edelmetallen

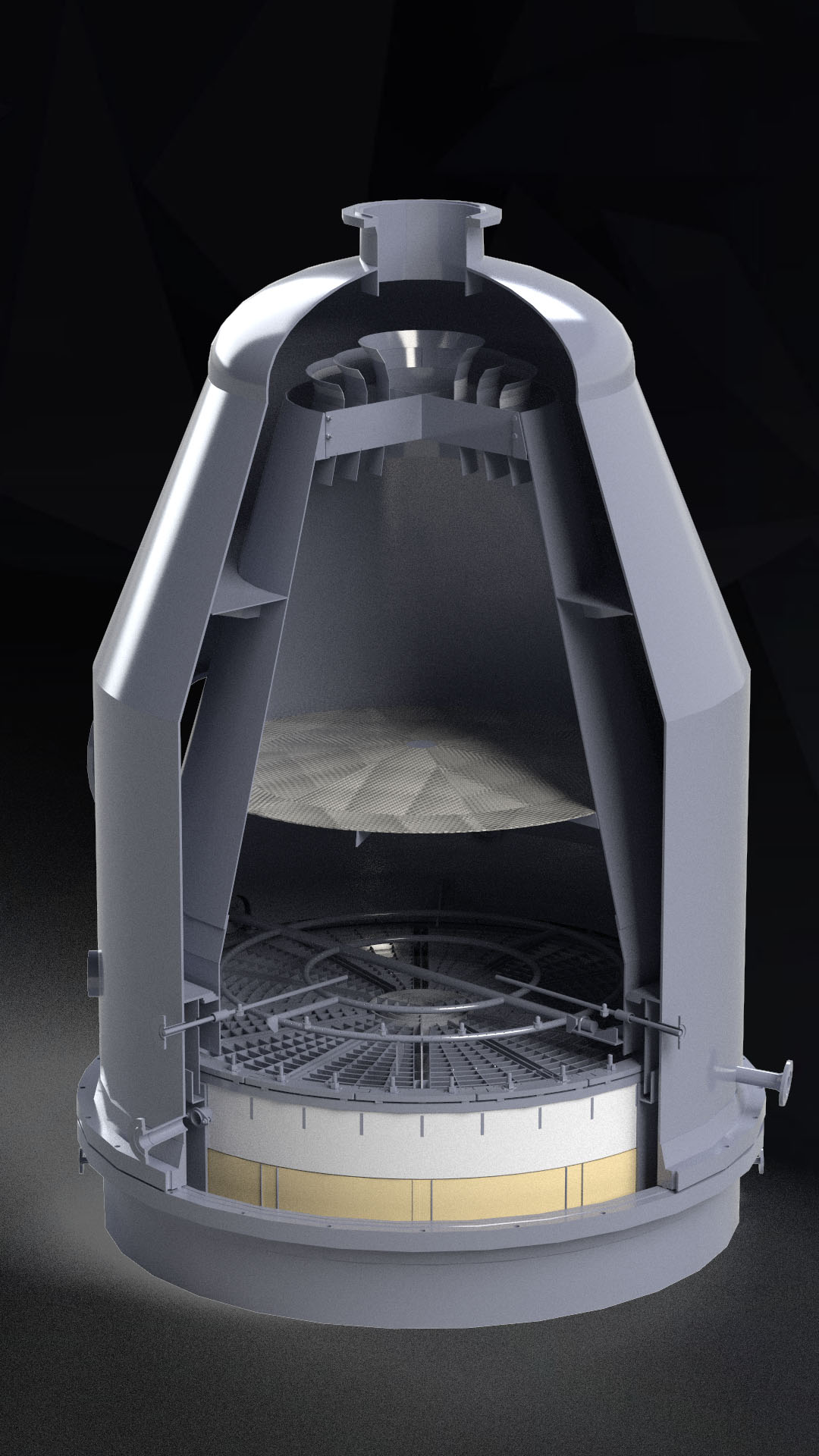

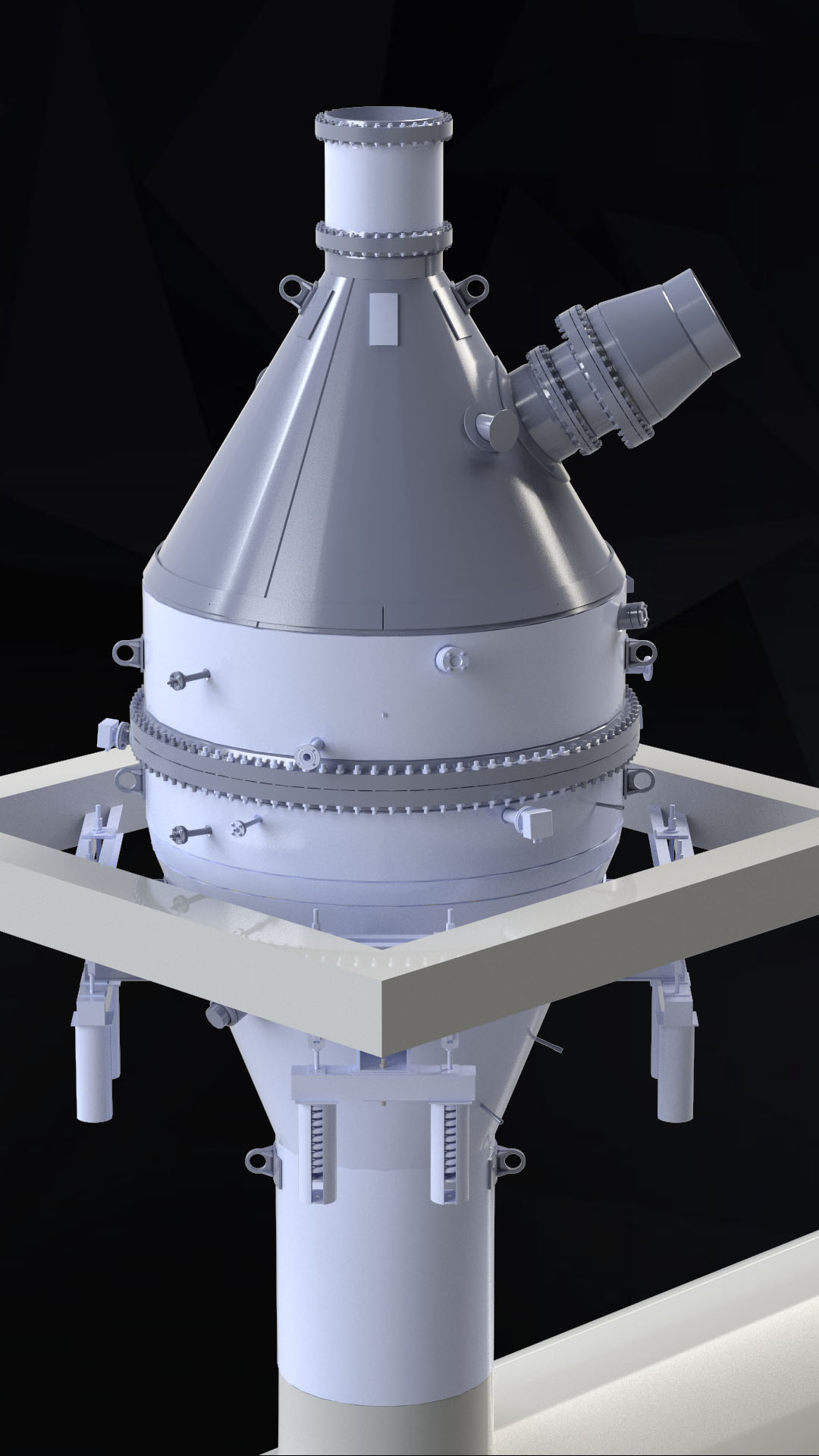

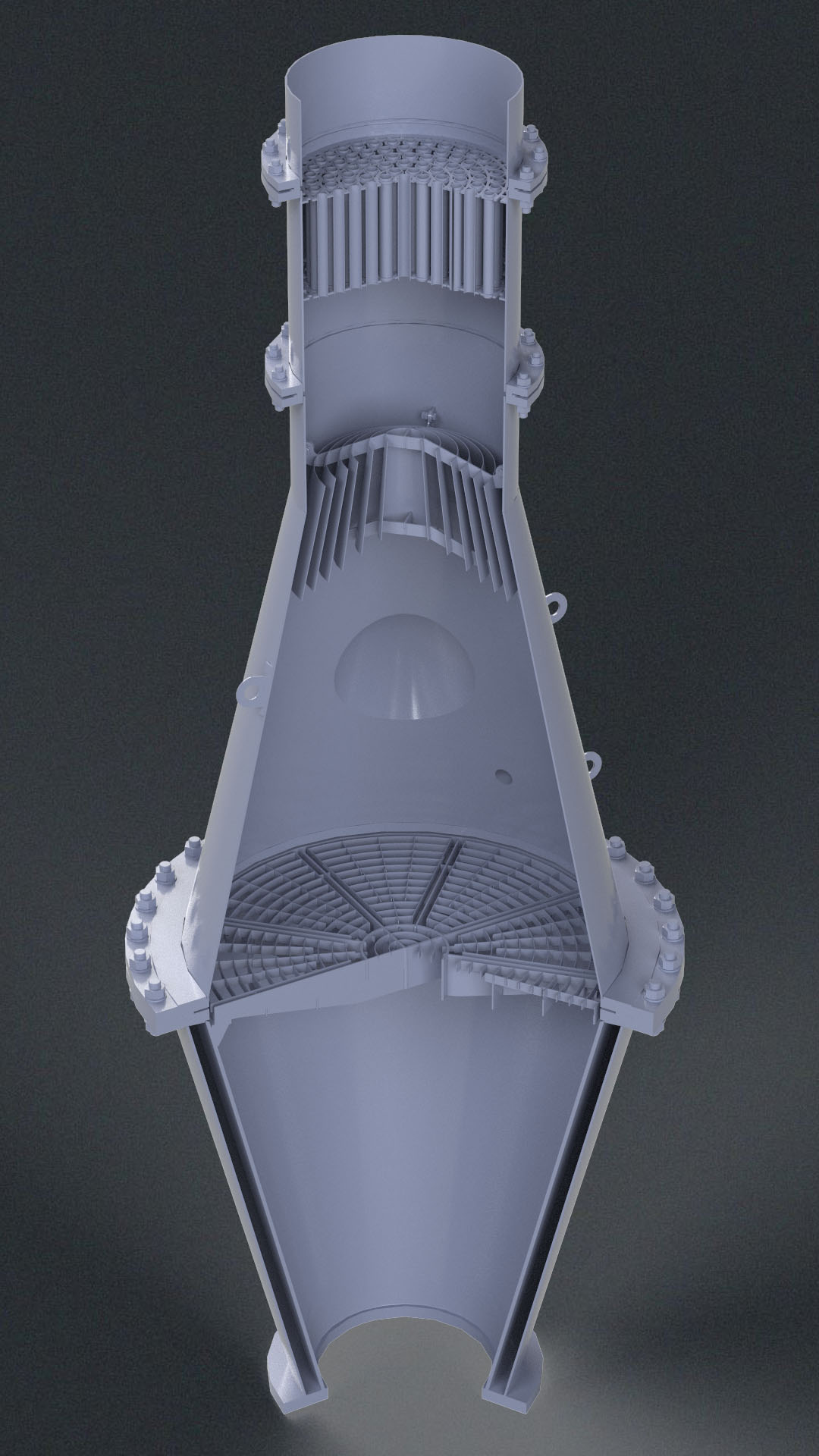

HCN-Reaktor

Technologie

Herstellung von Blausäure

Bezeichnung der Anlage

Kontaktapparat

Zweck

Katalytische Oxidation eines Ammoniak-Methan-Gemisches mit Luftsauerstoff

Betriebsdruck

0,1–0,2 MPa

Betriebstemperatur

1000–1200 °C

Bezeichnung der Arbeiten

Entwicklung und Herstellung eines neuen Apparates

Unterschiede des neuen Apparates gegenüber bestehenden Ausführungen

Die neue Konstruktion des Reaktorgehäuses in Kombination mit optimierten Gasverteilungselementen und einer verbesserten Tragevorrichtung für das Katalysatorpaket sorgt für eine gleichmäßige Strömungsorganisation und schafft optimale Bedingungen für den effizienten Betrieb des Kontaktapparates.

Erzielte Ergebnisse

- Erhöhung des Konversionsgrades

- Verringerung der Edelmetallverluste

- Verlängerte Wartungsintervalle

- Ausschluss einer Beeinträchtigung der Integrität des Katalysatorpaketes

- Beseitigung von Vibrationen im Kontaktbereich

- Gleichmäßiges Temperaturfeld in der Kontaktzone

- Vermeidung von Überhitzungen und Verformungen des Reaktorgehäuses